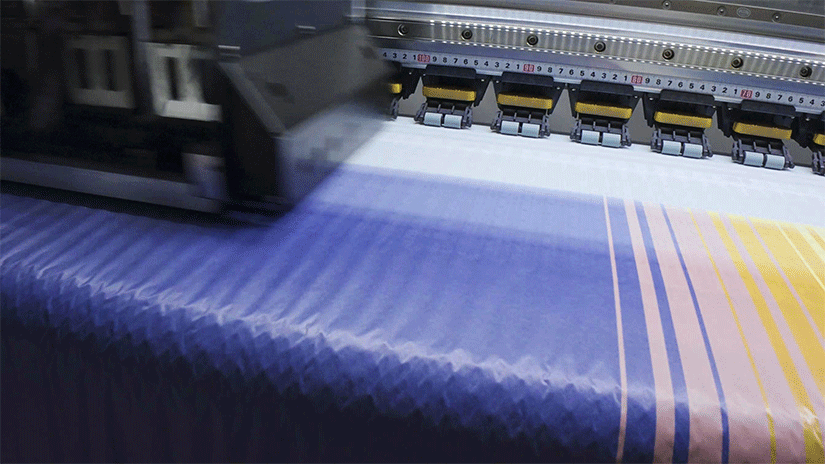

喷墨打印墨水必知:为何“过滤”是墨水质量的关键?

在喷墨印刷生产过程中,您是否曾面临这样的困惑:明明选用了标注 “优质原料”“精细研磨” 的墨水,却仍频繁遭遇喷头堵塞、斜喷、飞墨等问题,且需频繁对喷头进行清洗维护?事实上,此类问题的根源,往往隐藏在一个易被忽视的关键环节 ——墨水过滤。

今天,我们将深入探讨 “过滤” 对喷墨墨水品质的重要性,以及如何通过 “过滤标准” 辨别真正的高品质墨水,助力您规避生产误区,提升印刷效率与成品品质。

一、先搞懂:喷墨墨水为什么必须重视过滤?

要充分理解过滤的核心价值,首先需明确喷墨印刷的 “特殊技术要求”—— 喷墨喷头的孔径极小,通常仅为数十微米(约相当于头发丝直径的 1/10)。这一特性意味着,即便肉眼不可见的微小杂质(如未完全研磨的颜料颗粒、原料残留粉尘、生产过程中混入的碎屑等),也可能卡在喷头孔径内,引发一系列生产问题:

- 喷头堵塞:杂质堵塞孔径会直接导致断墨、飞墨,不仅需停机拆解清理喷头,反复疏通操作还会造成喷头磨损,缩短其使用寿命(优质喷墨喷头的采购成本通常较高,频繁更换将显著增加生产成本)。

简言之,过滤的核心作用在于 “彻底清除墨水中的各类杂质”,为墨水的 “纯净度” 与 “稳定性” 提供核心保障 —— 这是喷墨印刷实现稳定、高效运行的基础前提。

二、辨品质:优质墨水的 “过滤” 要满足哪些标准?

明确过滤的重要性后,更关键的是如何判断一款墨水的过滤工艺是否达标。实际上,真正高品质的喷墨墨水,在过滤环节均需满足三项核心标准,可将其概括为 “过滤三要素”:

要素 1:滤芯选择 —— 是否采用 “可靠的过滤核心部件”?

滤芯是过滤系统的 “核心部件”,其品质直接决定过滤效果。目前市场上,部分普通墨水为控制成本,多选用低成本通用滤芯,此类滤芯过滤精度较低、耐化学腐蚀性较差,使用一段时间后过滤效能易衰减失效;而高品质墨水则优先选用专业工业级滤芯,尤其是在半导体、医药等对纯度要求极高的领域经过实践验证的知名品牌滤芯。

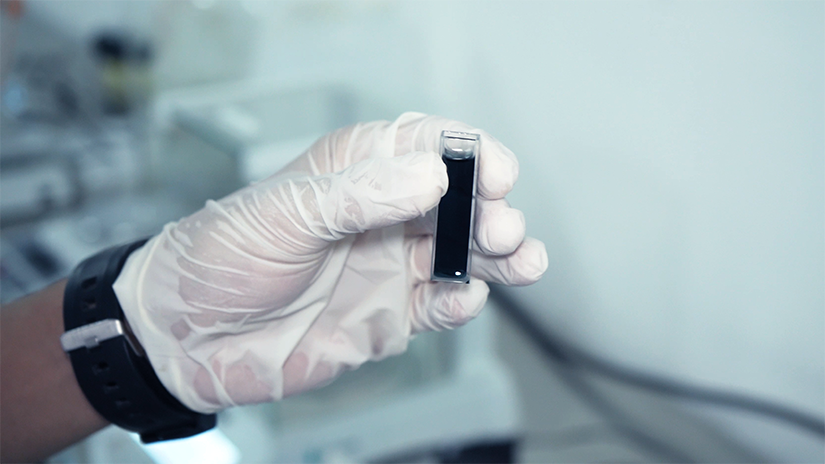

以我司生产流程为例,我们严格选用Cobetter(科百特)与 PALL(颇尔)两大国际知名品牌的工业级滤芯。该类滤芯具备三项突出优势:

- 「高精度截留」:可精准捕捉微米级杂质,有效拦截微小颗粒;

- 「强耐化学性」:能适配各类喷墨墨水成分(如溶剂型、水性、UV 型等),不会因墨水腐蚀出现变形、掉渣等问题;

- 「稳定不衰减」:长期使用过程中过滤效率保持稳定,确保每一滴墨水的纯净度一致。

因此,在选择墨水时,建议您主动了解 “所选用滤芯的品牌与级别”—— 这是判断墨水过滤品质的首要依据。

要素 2:过滤流程 —— 是否实现 “层层净化无死角”?

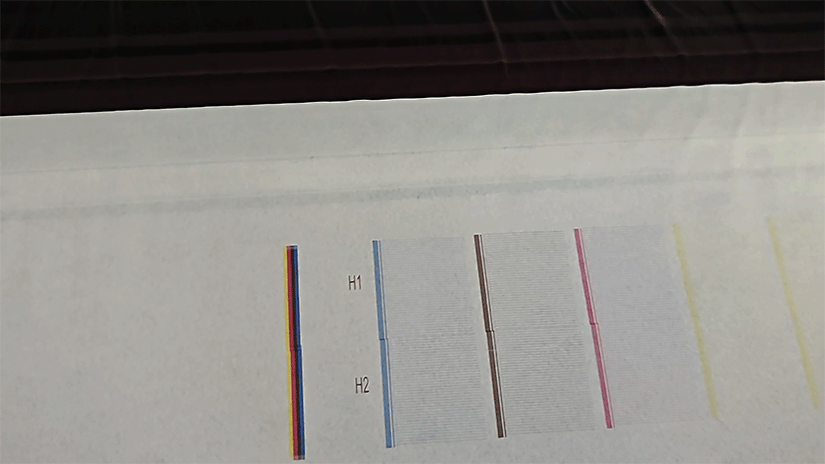

仅依靠优质滤芯,尚不足以实现全面高效的过滤,过滤流程的科学设计同样关键。部分墨水采用 “单级过滤” 工艺,仅能去除较大颗粒杂质,细微小颗粒仍可能残留;而真正高效的过滤系统,需采用 “递进式多级别过滤” 工艺,如同 “先筛除沙子、再筛除细土、最后筛除粉尘” 的流程,确保墨水中的杂质被彻底清除。

我司采用的三级循环过滤系统,便是典型的递进式净化方案:

- 「粗滤阶段」:优先去除原料中残留的大颗粒杂质(如未充分分散的颜料结块),避免对后续精密过滤部件造成损伤;

- 「精滤阶段」:进一步筛除细微粉尘与未完全研磨的颜料小颗粒,优化墨水的颗粒分布均匀度;

- 「超精滤阶段」:最终拦截肉眼不可见的微量杂质(如微米级粉尘),将墨水纯净度提升至喷墨印刷的高标准要求。

经实测验证,采用三级循环过滤后,由墨水引发的喷头堵塞率可下降 90% 以上。

要素 3:更换标准 —— 是否建立 “严格的滤芯更换机制”?

滤芯在使用过程中会逐渐损耗,过滤效果随之下降,这是客观规律。但部分厂家为降低成本,常以 “经验判断” 延迟更换滤芯,导致后期生产的墨水纯净度下降,出现批次品质差异。

而高品质墨水的生产企业,均会建立标准化的滤芯更换机制,以数据为依据,而非 “主观经验判断”。例如,我司制定的标准为:每生产 400KG 墨水,即强制更换一次滤芯。无论滤芯外观是否完好、主观判断是否仍可使用,只要达到该产量标准,便立即更换新滤芯 —— 此举可确保每一批次墨水的过滤效果均处于最佳状态,从根本上杜绝 “批次品质波动” 问题。

对您而言,墨水批次品质稳定意味着:无需担忧 “当前批次墨水好用,下一批次却出现品质问题”,可实现更稳定的标准化生产,降低因墨水品质波动带来的生产风险。

三、记重点:选择 “过滤达标” 的墨水,可解决哪些实际生产问题?

看到此处,您可能会疑问:掌握这些过滤知识、选择过滤达标的墨水,对实际生产究竟有哪些价值?总结而言,其核心价值主要体现在以下三方面:

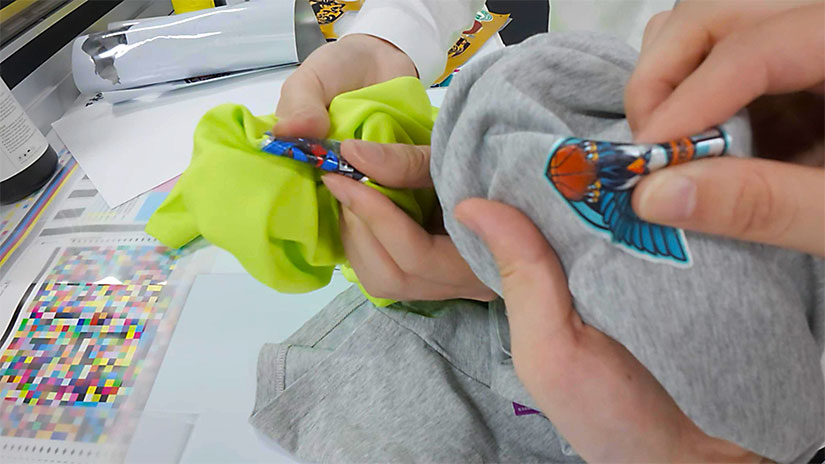

- 降低生产成本:喷头堵塞频率降低,不仅减少喷头维护成本,还能显著延长喷头使用寿命,减少喷头更换支出;

- 提升生产效率:减少因墨水问题导致的生产停机,确保打印流程顺畅,缩短生产周期;

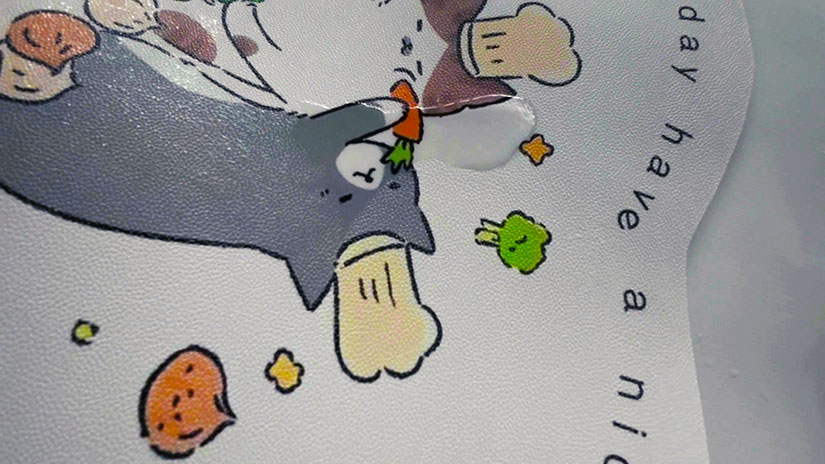

- 保障成品品质:墨水纯净度高、稳定性好,可实现印刷色彩均匀、图案清晰,确保成品品质稳定,进而提升客户满意度,增强自身品牌竞争力。

写在最后:重视过滤,就是重视您的生产价值

尽管 “过滤” 看似是墨水生产中的一个细节环节,却直接关系到您的生产效率、成本控制与成品品质。希望通过本次分享,能帮助您更深入地理解墨水过滤的重要性,在未来选择喷墨墨水时,增加一个 “专业判断维度”。

若您在墨水选择或使用过程中,遇到关于 “过滤” 或其他技术相关的问题,欢迎随时与我们沟通交流 —— 我们不仅致力于提供高品质的喷墨墨水,更愿成为您的 “印刷技术合作伙伴”,共同解决生产中的实际问题,携手提升印刷品质与生产效率。